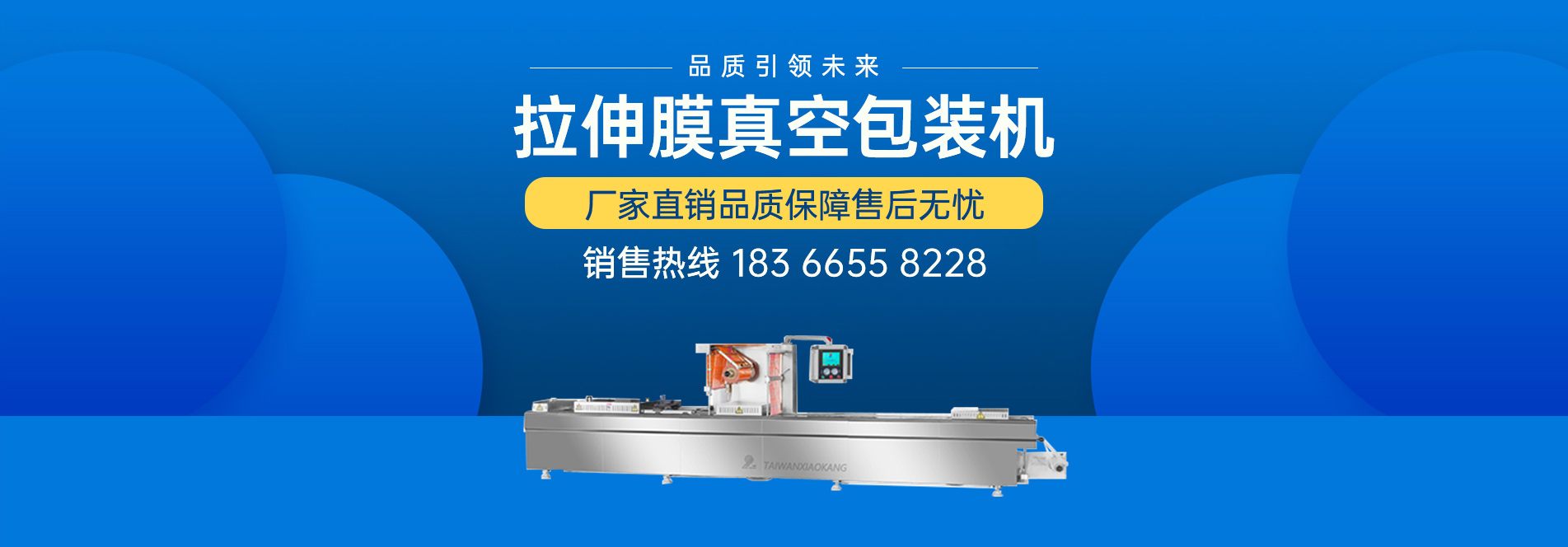

解密奶酪连续拉伸真空包装机的核心技术原理

奶酪连续拉伸真空包装机是乳制品加工行业的关键设备之一,它能够高效完成奶酪的成型、拉伸、真空密封和切割,确保产品保鲜并延长保质期。其核心技术原理涉及材料力学、真空工程和自动化控制等多个领域,下面将从拉伸成型、真空密封、自动控制三大核心环节进行解析。

1. 拉伸成型:塑料膜的精准热塑

奶酪包装通常采用多层复合膜(如PA/PE或PET/PE),这类材料具有良好的延展性和阻隔性。包装机通过加热装置将塑料膜软化至可拉伸状态(约120-160°C),随后通过成型模具在气压或机械作用下拉伸成与奶酪形状匹配的凹槽。

温度控制:精确的温控系统确保塑料膜既不会过热破裂,也不会因温度不足导致拉伸不均匀。

拉伸比控制:不同奶酪(如硬质奶酪、半软质奶酪)对拉伸比的要求不同,设备需调整拉伸力度以避免薄膜穿孔或厚度不均。

2. 真空密封:阻隔氧气,延长保质期

奶酪易受微生物和氧化影响,真空密封是关键保鲜步骤。包装机在奶酪填入成型膜后,通过抽真空系统快速排出空气,使包装内部达到0.08-0.1MPa的负压,随后进行热封。

真空度调节:硬质奶酪(如切达)可承受较高真空度,而软质奶酪(如布里)需较低真空度以避免变形。

热封技术:采用脉冲或恒温热封,确保封口牢固且无渗漏,同时避免高温破坏奶酪质地。

3. 自动化控制:高效精准的包装流水线

现代奶酪拉伸包装机采用PLC(可编程逻辑控制器)+伺服电机系统,实现高速连续作业(通常60-120包/分钟)。关键控制点包括:

薄膜张力控制:确保拉伸均匀,避免包装破裂或变形。

光电定位系统:精确检测奶酪位置,确保切割和封口对齐。

故障自检:如真空不足、封口温度异常等,设备可自动报警并停机。

综上,奶酪连续拉伸真空包装机的核心技术在于精准的热塑拉伸、稳定的真空密封和智能化的自动控制,这些技术的协同作用确保了奶酪包装的高效性、密封性和产品保鲜度。随着食品工业自动化的发展,未来该设备将向更高速度、更低能耗和智能化检测方向演进,为奶酪加工企业提供更优质的包装解决方案。